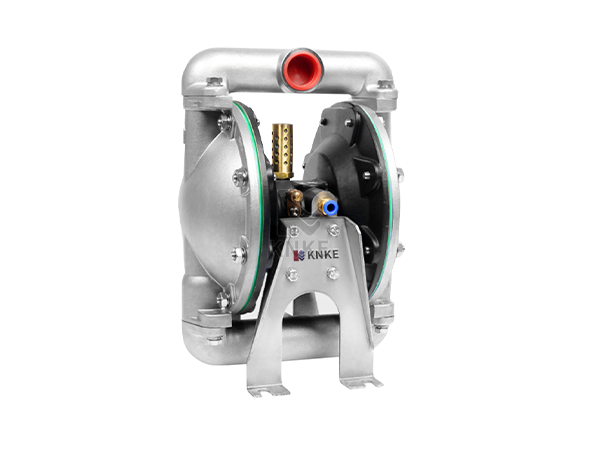

隔膜泵是工業(ye) 中常用的一種泵,它通過隔膜來傳(chuan) 遞和增壓流體(ti) 。然而,在運行過程中,隔膜泵膜片可能會(hui) 損壞,影響泵的正常運行。根據美國科恩科KNKE進口隔膜泵工程師在水處理技術論壇上的見解,為(wei) 您講解隔膜泵的膜片損壞常見原因。

1、氮氣包壓力問題

氮氣包預先充入的氮氣壓力對隔膜泵的阻尼效果至關(guan) 重要。若氮氣包損壞或壓力降低,隔膜泵將在無阻尼狀態下運行,導致液體(ti) 力不平衡和隔膜撞擊,從(cong) 而損壞。

2、隔膜室空氣排放不完全

如果隔膜室中的空氣沒有完全排幹淨,氣體(ti) 體(ti) 積的變化會(hui) 形成氣錘,增大隔膜的局部受力,導致隔膜破裂。

3、進料不穩定導致壓力問題

隔膜室的體(ti) 積固定,若進料不穩定或壓力過低,可能導致料位異常,形成空隙,進而引發錘擊或撞擊,甚至造成汽蝕,這些都會(hui) 增加隔膜的應力,導致疲勞損壞。

4、隔膜片質量問題

隔膜片本身的質量,如無彈性、材料強度低,也是導致損壞的一個(ge) 重要因素。

4、進料中的大塊物料

進料中含有的較大石子或固體(ti) 物質,以及料漿中固體(ti) 質量比超標,都可能引起閥門卡死或損壞,進而對隔膜產(chan) 生瞬間過大的力量,導致破裂。

5、過高的進料溫度

進料溫度超過100℃時,會(hui) 加速隔膜的老化,同時產(chan) 生的蒸汽泡及其他因素也可能導致隔膜受力不均,引起疲勞損壞。

6、隔膜控製杆的磨損

隔膜控製杆的支承套如果磨損嚴(yan) 重,會(hui) 導致控製杆偏心下沉,增加隔膜的受力,易引起撕裂。

7、控製杆定位問題

隔膜室進排料控製的敏感性不足,如控製杆上的磁環磁性弱,不能及時調整油的補排,可能導致隔膜單側(ce) 受力過大而破裂。

8、機械結構問題

十字頭、活塞或油缸內(nei) 襯的鬆動,安裝不正確等,會(hui) 引起活塞的錘擊,導致液力不平衡,頻繁的啟停也可能使隔膜瞬時受力過大,造成破裂。

隔膜泵膜片的損壞可以由多種因素引起,包括氣體(ti) 壓力問題、空氣排放不完全、進料不穩定、隔膜片質量差、進料中的大塊物料、過高的進料溫度、控製杆的磨損或定位問題,以及機械結構問題。為(wei) 了避免這些問題,需要定期檢查和維護隔膜泵,確保其在最佳狀態下運行。