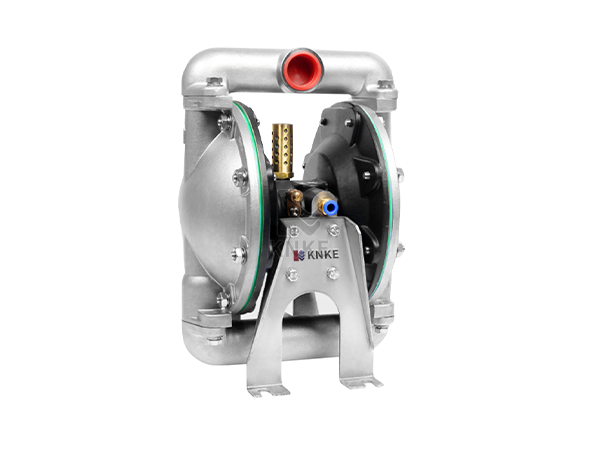

隔膜泵作為(wei) 一種重要的工業(ye) 用泵,因其獨特的工作原理和設計特點,在許多行業(ye) 中發揮著重要作用。隔膜泵通過隔膜的往複運動來輸送流體(ti) ,這種設計讓它能夠輸送各種腐蝕性、粘稠的或含有固體(ti) 顆粒的介質。然而,正是這種獨特的工作機製,也使得隔膜泵的膜片容易受到損壞。本文美國KNKE科恩科工程師將代領您一起探討,隔膜泵膜片容易損壞的主要原因及其預防措施。

隔膜泵膜片損壞的原因

1、交變力的連續作用:隔膜在工作過程中,左右兩(liang) 側(ce) 分別受到力的作用,尤其是在進出料過程中,上限可達4800kN。這種連續的交變力作用,容易導致隔膜損傷(shang) 和開裂。

2、進料不穩定引起的壓力變化:若進料不穩定,導致壓力過低,可能會(hui) 使進料補償(chang) 器的料位低於(yu) 正常水平,從(cong) 而導致泵內(nei) 料漿分離形成空隙,引起缺料、打空泵,產(chan) 生錘擊或撞擊,甚至產(chan) 生汽蝕現象,這些都會(hui) 使隔膜承受的變應力增大,頻率增加,導致隔膜疲勞損壞或擊穿。

3、隔膜室內(nei) 空氣未完全排出:若隔膜室內(nei) 的空氣沒有被完全排幹淨,氣體(ti) 體(ti) 積的變化會(hui) 形成氣錘現象,導致隔膜局部受力增大,進而損壞隔膜。

4、過高的進料溫度:進料溫度超過規定的100℃會(hui) 加速隔膜老化,同時,料漿中產(chan) 生的蒸氣泡和氣體(ti) 進入隔膜室,或者卸荷閥泄漏時,都會(hui) 造成隔膜受力不均,導致疲勞損壞。

5、含有大顆粒物料的進料:進料中含有3-8mm的石子或大塊物料,以及料漿中固體(ti) 質量百分比超過2%,可能會(hui) 引起閥門卡阻,造成泵壓力波動,或因閥門裝配不準確引起的刺閥現象,導致隔膜瞬間受力增大,從(cong) 而破裂。

6、控製杆問題:隔膜室的進料和排料是通過控製杆位置來控製的,若控製杆上的磁環磁性弱,探頭檢測不到信號,不能及時補排油,導致隔膜單側(ce) 受力過大而破裂。此外,控製杆的支承套磨損嚴(yan) 重,也會(hui) 導致隔膜受力不均,易於(yu) 拉裂。

7、機組壓差導致的超壓:機組出現壓差時,可能會(hui) 引起隔膜泵超壓,使隔膜承受瞬時力增大,從(cong) 而導致破裂。

8、氮氣包的阻尼效果不足:若操作時氮氣包損壞或壓力降低,隔膜泵將處於(yu) 無阻尼狀態下運行,容易導致液力不平衡,隔膜易發生撞擊而損壞。

9、隔膜片質量差:隔膜片如果本身質量差,無彈性,材料強度低,也容易在工作過程中損壞。

預防措施

1、優(you) 化隔膜材料:選擇高強度、高彈性、耐腐蝕和耐高溫的材料製作隔膜,以提高其耐用性和壽命。

2、穩定進料壓力和溫度:通過自動控製係統確保進料的穩定性,避免壓力和溫度的劇烈波動。

3、定期檢查和排氣:定期檢查隔膜室和氮氣包的狀態,確保隔膜室內(nei) 無殘餘(yu) 空氣,氮氣包充氣正常。

4、過濾進料:設置過濾裝置,以確保進料中不含有大顆粒物料,減少對隔膜的機械損傷(shang) 。

5、維護和檢查控製係統:定期檢查控製杆、磁環等部件的狀態,確保其正常工作,避免因控製失靈導致的隔膜損傷(shang) 。

隔膜泵膜片的損壞多由外界因素和內(nei) 部材料問題引起,通過上述措施,可以有效減少隔膜損壞的風險,延長泵的使用壽命。在隔膜泵的設計、操作和維護過程中,應綜合考慮各種因素,采取相應的預防措施,以確保隔膜泵的穩定運行和長期可靠性。